Überall wo mit schädlichen, explosiven oder kontaminierenden Stoffen gearbeitet wird, gilt es, ein besonders Auge auf die Qualität der Umgebungsluft zu haben. Besonders in der Industrie, wo Menschen tagtäglich mit solchen Stoffen in Berührung kommen.

Hier kommen spezielle Industrieventilatoren und Gebläse als Helfer zum Einsatz. Doch sie können noch viel mehr: So lassen sich Industrieventilatoren beispielsweise auch zur Beförderung schwebstoffartiger Güter verwenden.

Eigenschaften & Verwendungszwecke von Industrieventilatoren

Industrielle Ventilatoren sind Maschinen, deren Hauptfunktion darin besteht, einen großen Luft- oder Gasstrom zu verschiedenen Teilen eines Gebäudes oder anderer Strukturen zu leiten. Dies wird durch die ständige Drehung einer Anzahl von Schaufeln erreicht, die mit einer Nabe und einer Welle verbunden sind und von einem Motor oder einer Turbine angetrieben werden. Man bezeichnet solche Industrieventilatoren auch als mechanische Gebläse.

Die Durchflussmengen dieser mechanischen Gebläse reichen von etwa 5 m³ bis zu 50.000 m³ pro Minute. Die Bezeichnung „Gebläse“ ist vor allem für einen Ventilator gebräuchlich, der dort arbeitet, wo sich der Strömungswiderstand hauptsächlich auf der stromabwärts gelegenen Seite des Ventilators befindet.

Es gibt viele Verwendungszwecke für den kontinuierlichen Luft- oder Gasstrom, den Industrieventilatoren erzeugen. Beispiele sind die Ableitung von Rauch bei Verbrennungen, Belüftung, Partikeltransport, Abluft, Kühlung, Luftreinigung und Trocknung, um nur einige zu nennen. Zu den belieferten Industriezweigen gehören u. a. die Stromerzeugung, der Umweltschutz, die Metallherstellung und -verarbeitung, die Zementherstellung, der Bergbau, die Petrochemie, die Lebensmittelverarbeitung, die Kryotechnik sowie der Betrieb von Reinräumen.

Die wichtigsten Typen von Industrieventilatoren

Die meisten Industrieventilatoren lassen sich in zwei allgemeine Typen einteilen: Radialventilatoren und Axialventilatoren. Bei den Radialventilatoren spricht man auch von Zentrifugalventilatoren.

Radialventilatoren

Radial Ventilatoren für die Industrie nutzen die Zentrifugalkraft, die von einer rotierenden Scheibe mit rechtwinklig zur Scheibe angeordneten Schaufeln erzeugt wird, um die Luft oder das Gas in Bewegung zu versetzen und den Druck zu erhöhen. Die Baugruppe aus Nabe, Scheibe und Schaufeln wird als Lüfterrad bezeichnet und umfasst häufig weitere Komponenten mit aerodynamischen oder strukturellen Funktionen. Das Rad des Zentrifugalventilators befindet sich in der Regel in einem schneckenförmigen Ventilatorgehäuse, das an die Schale eines Meerestiers mit einem zentralen Loch erinnert.

Die Luft oder das Gas im Inneren des sich drehenden Ventilators wird an der Außenseite des Rades zu einem Auslass am größten Durchmesser des Gehäuses geschleudert. Gleichzeitig wird mehr Luft oder Gas durch die zentrale Öffnung in das Rad gesaugt. Am Gehäuse des Ventilators sind häufig Ein- und Auslasskanäle angebracht, um die Luft oder das Gas entsprechend den Anforderungen der Industrie zuzuführen und/oder abzuführen.

Es gibt viele verschiedene Arten von Radialventilatoren, deren Laufräder einen Durchmesser von weniger als 3 cm bis über 5 m aufweisen können.

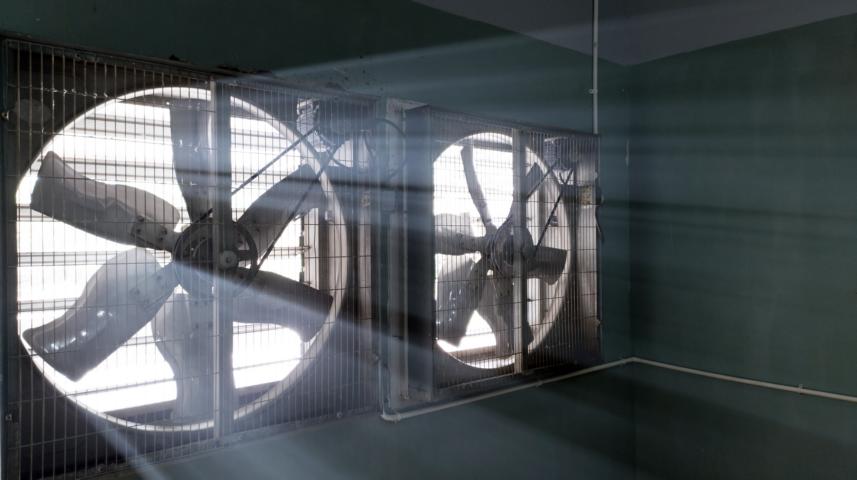

Axial

Beim Axialventilator werden die axialen Kräfte genutzt, um die Luft zu bewegen, indem eine zentrale Nabe mit Schaufeln, die sich radial vom Außendurchmesser erstrecken, in Drehung versetzt wird. Das Fluid wird parallel zur Welle oder Drehachse des Lüfterrads bewegt. Der Axialventilator befindet sich häufig in einem kurzen zylindrischen Rohrstück, an das Ein- und Auslasskanäle angeschlossen werden können. Axialventilatoren besitzen meist Lüfterräder mit Durchmessern von 0,3 m bis über 10 m, wobei die Lüfterräder von Axialkühltürmen einen Durchmesser von über 25 m haben können.

Im Allgemeinen werden Axialventilatoren eingesetzt, wenn ein großer Volumenstrom erforderlich ist. Radialventilatoren kommen zum Einsatz, wenn sowohl ein großer Volumenstrom als auch ein hoher Druck erforderlich sind. Axialventilatoren liefern dagegen einen großen Luftstrom bei niedrigem Druck – sie saugen die Luft parallel zur Achse an und drücken sie gerade wieder heraus.

Konstruktion von Industrieventilatoren

Es gibt mehrere Möglichkeiten, einen Ventilator für eine bestimmte Anwendung auszulegen. In Branchen, in denen die Anforderungen an die Anwendung nicht sehr unterschiedlich sind und die geeigneten Ventilatoren einen Durchmesser von 1,2 Metern oder weniger haben, kommen meist vorgefertigte Standarddesigns zum Einsatz.

Wenn die Anwendung komplexere Spezifikationen oder einen größeren Rotordurchmesser erfordert, kommt in der Regel eine spezielle Modellkonfiguration für Industrieanwendungen zum Einsatz. Viele solcher Modellkonfigurationen decken bereits die Bandbreite der aktuellen Industrieprozesse ab. Ein geeignetes Modell aus dem Katalog eines renommierten Ventilatorherstellers wird ausgewählt, anschließend wenden die Ingenieure des Unternehmens die entsprechenden Konstruktionsregeln an, um die Abmessungen zu berechnen und passende Materialien für die gewünschte Leistung, Festigkeit und Betriebsumgebung auszuwählen. Einige Anwendungszwecke dagegen erfordern eine spezielle, kundenspezifische Konfiguration für einen Ventilator, um alle gewünschten Spezifikationen zu erfüllen.

Leistungsspezifikationen erfüllen

Generell gilt: Alle Industrieventilatoren müssen genau geplant werden, um die Leistungsspezifikationen zu erfüllen und gleichzeitig die strukturelle Integrität zu erhalten. Für jede Anwendung gibt es spezifische Anforderungen an Durchfluss und Druck. Je nach Anwendung kann der Ventilator hohen Drehzahlen, einer Betriebsumgebung mit ätzenden Chemikalien oder abrasiven Luftströmen und extremen Temperaturen ausgesetzt sein.

Größere Ventilatoren und höhere Drehzahlen erzeugen größere Kräfte auf die rotierenden Strukturen. Aus Sicherheits- und Zuverlässigkeitsgründen muss die Konstruktion übermäßige Spannungen und Resonanzfrequenzen ausschließen.

Heute werden oft Computermodellierungsprogramme für die numerische Strömungsmechanik (CFD) und die Finite-Elemente-Analyse (FEA) im Konstruktionsprozess eingesetzt, zusätzlich zu Modellversuchen im Labormaßstab. Auch nach dem Bau des Ventilators sind oft laufende Überprüfungen notwendig, u. a. Leistungsprüfungen für Durchfluss und Druck, Dehnungsmessstreifenprüfungen für Spannungen und Tests zur Erfassung der Resonanzfrequenzen des Ventilators.